سیستم های تولید همزمان برق و حرارت مقیاس کوچک (micro-CHP)

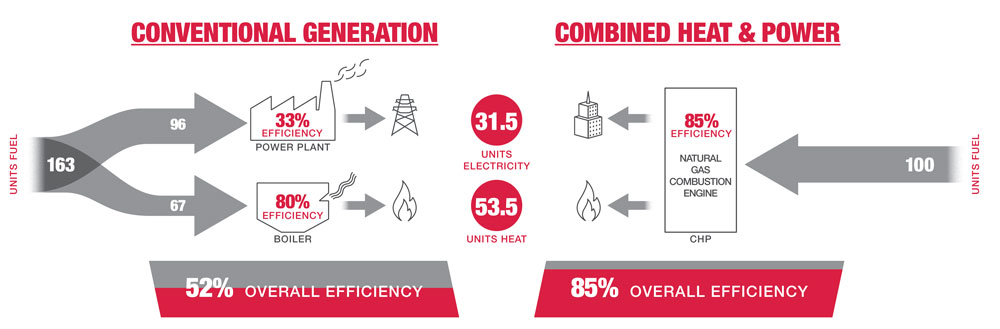

تولید همزمان حرارت و برق (Combined Heat and Power) یا به اختصار تولید همزمان، یکی از مهمترین کاربردهای تولید پراکنده است؛ که عبارت است از تولید همزمان و توأم ترمودینامیکی دو یا چند شکل انرژی از یک منبع ساده اولیه.

از نظر ترمودینامیکی، تولید همزمان باعث افزایش راندمان در استفاده از سوخت می شود. در تولید جداگانه الکتریسیته، مقداری از انرژی باید به صورت حرارت تلف شده (waste heat) خارج شود که این مقدار انرژی بیش از نیمی از انرژی وارد شده به وسیله سوخت به نیروگاه می باشد؛ ولی در تولید همزمان از این انرژی حرارتی برای مصارف مفید استفاده می شود. تولید همزمان برق و حرارت می تواند علاوه بر افزایش راندمان و کاهش مصرف سوخت، باعث کاهش انتشار آلاینده ها و گازهای گلخانه ای شود.

سیستم های تولید همزمان برق و حرارت مقیاس کوچک (micro-CHP)

سیستم های mCHP می توانند نقش بسیار مهمی در نیاز به انرژی از یک طرف و حفظ محیط زیست از طرف دیگر ایفا کنند. از جمله مزایای این سیستم ها می توان به موارد زیر اشاره نمود:

• افزایش بازدهی

• قابلیت اطمینان بالا

• سازگاری با محیط زیست

• مزیت اقتصادی

کاربردها و مکانهای مناسب برای استفاده

رستوران ها

• کاهش هزینه های برق در ساعات نیمه باری و اوج بار

• استفاده از آب گرم مجانی جهت شست و شو و پخت وپز

• تامین برق یخچال ها در صورت قطعی برق

هتل ها و مراکز اقامتی – تفریحی

• کاهش هزینه های برق در ساعات نیمه باری و اوج بار

• تامین آب گرم جهت آب گرم مصرفی و شستشو

• تامین آب گرم استخر

دفاتر اداری – تجاری

• کاهش هزینه های برق در ساعات نیمه باری و اوج بار

• تامین آب گرم مصرفی

• تامین برق در هنگام قطعی

آپارتمان ها

• کاهش هزینه های برق در ساعات نیمه باری و اوج بار

• قابلیت تامین آب گرم مصرفی، گرمایش، استخر و شستشو

• قابلیت تامین برق مشاعات، آسانسور و پمپ های تأسیسات

• تامین برق تجهیزات سرمایشی برقی در تابستان

منازل و اقامتگاه های ویلایی

• کاهش هزینه های برق و تولید برق مستقل از شبکه

• امکان تامین آب گرم مصرفی گرمایش استخر

• کم جا و قابلیت نصب در بیرون و یا داخل خانه

• تامین برق اضطراری در زمان قطعی برق

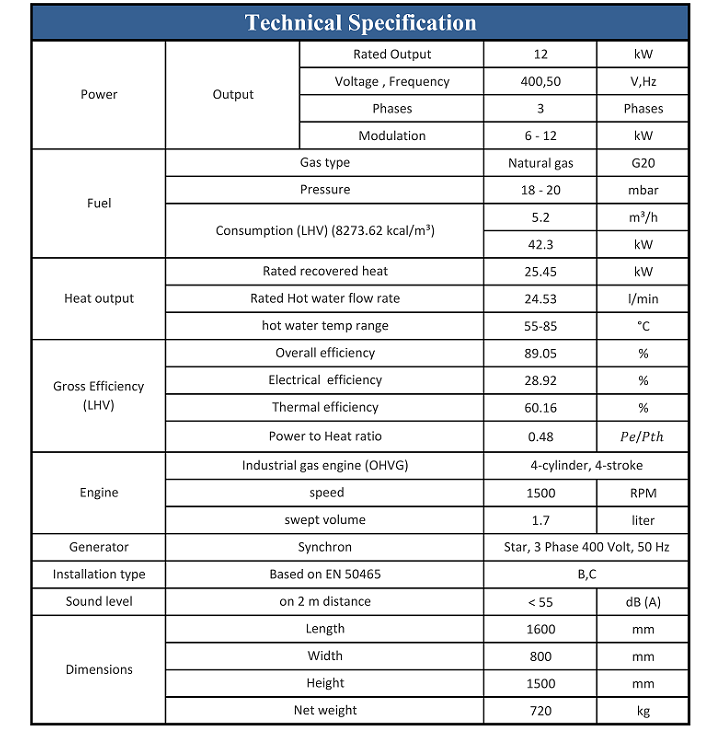

توسعه محصول MCHP

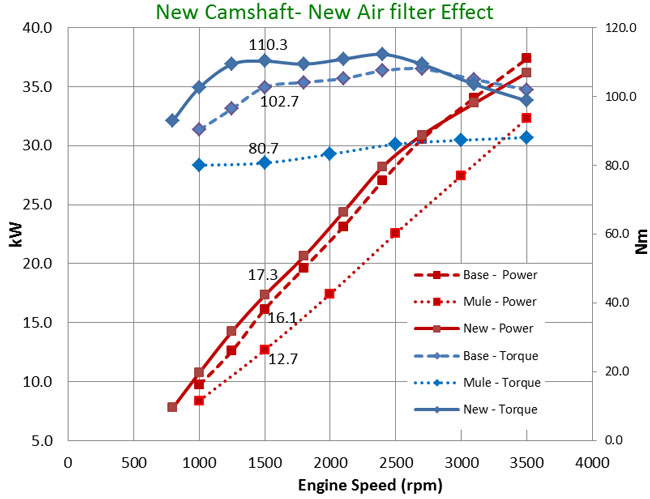

با توجه به بازدهی چشمگیر مجموعه های mCHP به لحاظ منافع ملی و صرفه جویی انرژی در سطح کلان، در بیشتر کشورهای پیشرفته در راستای توسعه و تولید این محصول، حمایت های جدی از سوی دولت ها صورت گرفته است. پروژه طراحی و توسعه محصول mCHP با بکارگیری موتور گاز سوز تولید داخل پس از انجام فاز مطالعاتی اولیه در مهرماه سال 93 آغاز گردید. این پروژه بر مبنای فرآیندهای توسعه محصول در چهار فاز اصلی: 1. امکان سنجی اولیه 2. طراحی مفهومی 3. توسعه عملکردی و 4. توسعه برای تولید، توسط شرکت سامانه های انرژی آران برنامه ریزی و اجرا شد. در این پروژه شرکت بهینه سازی مصرف سوخت، کارفرمای اصلی بوده و پژوهشگاه نفت، نقش نظارتی را برعهده داشته است. شرکت FEV آلمان نیز بعنوان مشاور فنی در فرآیند توسعه موتور برای کاربرد ایستگاهی و دایم کار انتخاب گردید.

برخی فعالیتهای انجام شده در پروژه

• ساخت اتاق آزمون اختصاصی

• طراحی مفهومی مجموعه

• محاسبات و شبیه سازی ها (CAE)

• ساخت نمونه اولیه قوای محرکه (بهمراه ژنراتور) و آزمون آن

• طراحی و ساخت مبدل حرارتی چگالشی

• طراحی اجزاء قوای محرکه نمونه صنعتی

• ساخت و تامین قطعات نمونه عملکردی

• انجام آزمون های عملکردی

• اخذ بازخورد از مشاور خارجی

• انجام آزمون های دوام

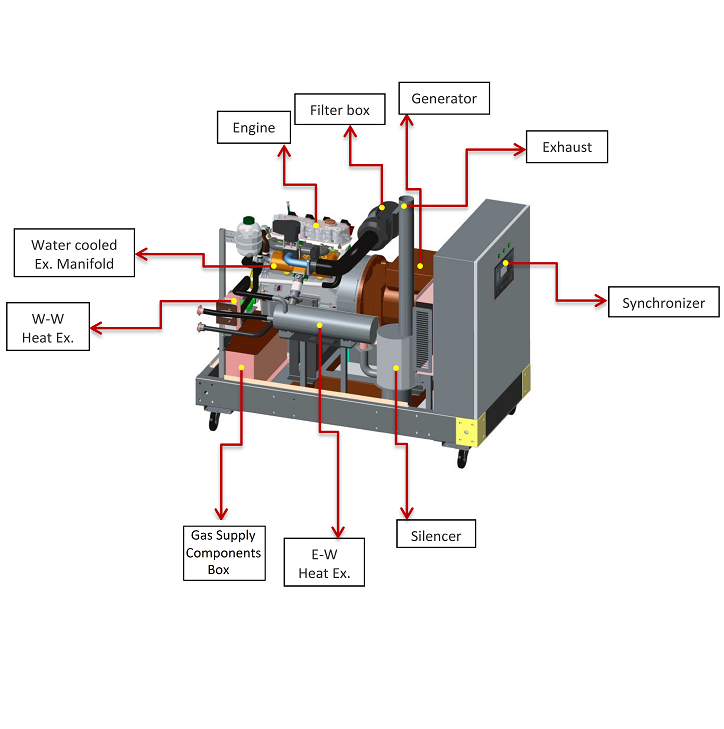

قطعات جدید طراحی شده بر روی موتور و مجموعه

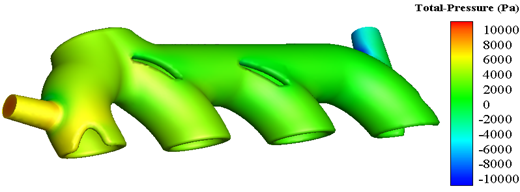

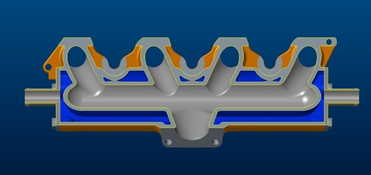

• منیفلد دود آب خنک

در راستای کاهش دمای محفظه موتور و ژنراتور و همچنین جذب بخشی از گرمای گاز خروجی قبل از ورود به مبدل حرارتی دود، منیفلد آب خنک طراحی و ساخته شد. این قطعه همچنین تاثیر به سزایی در دمپ صدا در منیفلد دود می شود.

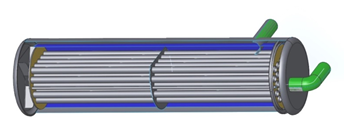

• مبدل حرارتی چگالشی

با الگوبرداری از نمونه خارجی، مبدل حرارتی چگالشی طراحی و ساخته شد. با بکارگیری این مبدل بجای مبدلهای معمولی دود به آب، این امکان فراهم میاید که با تقطیر بخار آب موجود در دود خروجی، راندمان حرارتی مجموعه افزایش یابد.

• کارتل با حجم زیاد و درپوش موتور

در موتورهای ایستگاهی برای افزایش دوره تعویض روغن باید حجم روغن افزایش یابد. برای این منظور کارتل جدید با حجم بیشتر (بیش از 11 لیتر) طراحی و ساخته شد.

همچنین درپوش موتور جدید با استحکام بیشتر و مناسب کاربرد صنعتی طراحی و ساخته شد